Come ottenere il processo di riempimento dei condensatori di potenza ad alta precisione?

Prefazione

ILcondensatore di potenzaIl processo di riempimento influisce direttamente sulla vita e l'affidabilità delle attrezzature. Il processo di riempimento della cera microcristallino richiede un controllo preciso della temperatura, della portata e dell'ambiente di solidificazione per garantire il riempimento uniforme della cavità con il mezzo isolante. Questa nota tecnica, basata sui dati di produzione empirica, spiega i punti di controllo dei processi chiave. Come componente principale nella gestione della qualità dell'alimentazione, la qualità del mezzo isolante interno determina direttamente la stabilità operativa.

Controllo preciso del processo di riempimento

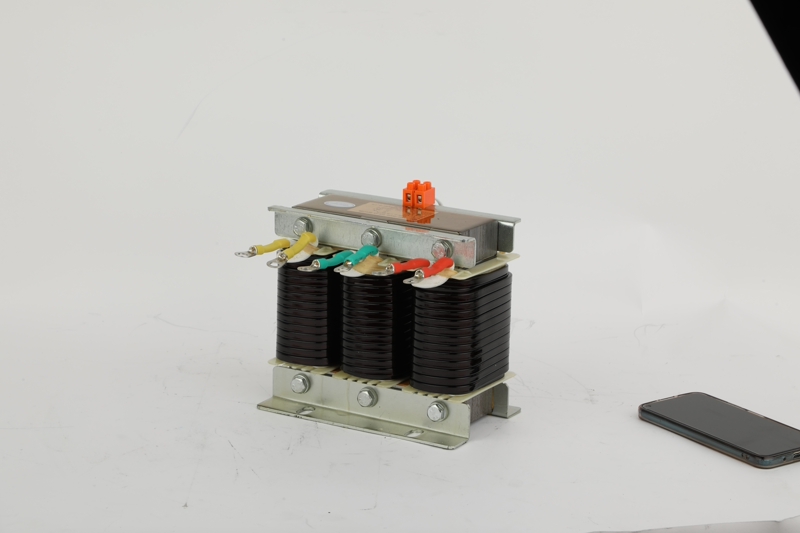

Come mostrato nella figura, il condensatore viene riempito con cera microcristallina a una temperatura costante di 65 ° C. Questa cera viene iniettata nella cavità attraverso un tubo di metallo a una portata di 3 ml al secondo. Il tubo viene mantenuto ad un angolo di 53 gradi rispetto all'involucro per prevenire le bolle d'aria. Prima di riempire, l'involucro del condensatore deve essere preriscaldato a 50 ° C per ridurre al minimo la cristallizzazione della cera irregolare causata dalle differenze di temperatura. Gli operatori monitorano il misuratore di flusso in tempo reale e regolano immediatamente la valvola se la portata fluttua di oltre 0,5 ml al secondo. Il condensatore pieno viene quindi collocato in un ambiente di vuoto di -90 kPa per 30 secondi per eliminare eventuali bolle rimanenti. Il tubo di riempimento è avvolto con materiale isolante marrone nero per garantire una temperatura di cera stabile in un intervallo di ± 0,5 ° C. Il tempo impiegato dall'elemento di resistenza blu sul circuito giallo per essere completamente coperto dalla cera è controllato entro 120 secondi. L'esposizione prolungata aumenta il rischio di ossidazione.

Requisiti di proprietà materiale

Come produttore di condensatori, controlliamo rigorosamente la qualità delle nostre materie prime in cera microcristallina. Selezioniamo materiali ad alta purezza con un contenuto di idrocarburi di paraffina superiore al 92%e una viscosità stabile nell'intervallo di 85 ± 5 centipoise a 65 ° C. Testiamo la resistenza dielettrica di ciascun lotto di cera e la tensione di rottura deve essere maggiore o uguale a 18 kV/mm. Dopo l'infusione, il corpo della cera deve presentare un coefficiente di espansione termica che differisce dall'alloggiamento del metallo di meno del 15% durante il test di temperatura da -40 ° C a 85 ° C, impedendo alle crepe di ciclismo termico. Come mostrato nella Figura 2, il corpo di cera giallo chiaro del condensatore finito mostra una struttura cristallina uniforme sotto radiografia, con dimensioni cristalline controllate entro 50 micron. I fili rossi, bianchi e blu all'interno delcondensatore di potenzaDeve mantenere una distanza di isolamento superiore a 3 mm dopo il versamento della cera.

Standard di ispezione di qualità

Abbiamo stabilito un processo di ispezione in quattro fasi per condensatori solidificati. La scansione a raggi X conferma la porosità è inferiore allo 0,5%. Un metodo di tensione a gradino verifica la resistenza dielettrica è superiore a 20 kilovolt per millimetro. Un array di calibro di deformazione verifica lo stress di restringimento è inferiore a 8 megapascals. Dopo un test di congelamento di -40 ° C, i nuclei di cera vengono sezionati per osservare la cristallizzazione. Gli ispettori utilizzano endoscopi industriali per controllare la copertura angolare dell'involucro, garantendo che nessuna area esposta supera 1 millimetro quadrata.

Tecnologia di identificazione del tipo di condensatore

I condensatori rettangolari sono infusi con cera microcristallina gialla chiara e sono adatti per circuiti di filtro a frequenza di potenza. I condensatori ovali sono incapsulati con resina epossidica nera e sono progettati per alimentatori di commutazione ad alta frequenza. Quando si identificano i condensatori, presta attenzione alla corrispondenza del colore dei fili di collegamento. I fili rossi, bianchi e blu indicano condensatori per scopi generali, mentre i fili gialli e blu indicano condensatori speciali ad alta temperatura. Si consiglia agli utenti di selezionare accuratamente i condensatori di alimentazione in base alla tensione di resistenza e ai valori di capacità contrassegnati sull'involucro. I condensatori con involucri di grigi argento sono infusi con cera microcristallina gialla chiara, mentre quelli con in bricioli più scuri sono infusi con resina epossidica ad alta densità. I collegamenti a filo utilizzano connettori in rame placcati in argento e la coppia di serraggio per le viti è controllata a 0,6 nm.

Controllo dell'ambiente di produzione

Il seminario di iniezione mantiene una temperatura costante di 25 ± 2 ° C e un'umidità del 45%± 5%. Come mostrato sullo sfondo della Figura 1, le pareti blu sono rivestite con un rivestimento antistatico e il numero di particelle di polvere del pavimento viene mantenuta a meno di 100.000 per metro quadrato. La tabella operativa è dotata di un dispositivo anti-statico e il sistema di filtrazione a tre stadi (mesh metallica da 100 mesh + membrana ceramica a 5 micron + setaccio molecolare da 0,5 nanometro) viene pulito ogni spostamento. L'area di solidificazione implementa un gradiente di temperatura di 72 ore: 25 ° C (12 ore) → 40 ° C (24 ore) → 60 ° C (12 ore) → 25 ° C (24 ore), mantenendo un tasso di restringimento della cera stabile dello 0,7%.

Misure di prevenzione dei fallimenti

Come acondensatore di potenzaProduttore, impieghiamo un approccio a triplo strato: la linea di produzione si ferma automaticamente quando la resistenza dielettrica delle cadute di cera o la portata diventa anormale; Un sistema di acquisizione a bolle innesca la re-iniezione del vuoto per bolle che superano il diametro di 0,3 mm; e il rilevamento del difetto laser viene eseguito su tutte le saldature a guscio. Le crepe superiori a 0,1 mm di profondità vengono immediatamente demolite. Tre campioni di ogni 1.000 unità subiscono test di invecchiamento accelerati di 2.000 ore per monitorare la variazione del fattore di perdita dielettrica. I circuiti gialli subiscono una pulizia ionica prima dell'infusione, con livelli di residui di superficie inferiori a 1,56 nanogrammi per centimetro quadrato.

- Il condensatore shunt autoriparante del cilindro può diventare la scelta ideale per l'era delle reti intelligenti?

- Oltre al risparmio sui costi dell’elettricità, quale valore apporta alle imprese la compensazione della potenza reattiva a bassa tensione?

- In che modo la dipendenza dalla temperatura del valore di capacità di un condensatore influisce sul punto di sintonia di un circuito di filtro disaccordato?

- Esiste un modo non invasivo per monitorare lo stato interno dei condensatori di potenza, come la loro resistenza in serie equivalente (ESR)?

- Qual è il concetto di "Reactive Power Banking" o "Reactive Power Dispatch" in un contesto di Smart Grid?

- Quali sono i piani di riciclaggio e smaltimento dei condensatori shunt autoriparanti dopo la fine del loro ciclo di vita?