Come creare una fabbrica intelligente con tasso di connessione diretta al 99,97%?

Prefazione

Per anni, il nostro team di Geyue Electric ha assistito alla lotta per l'industria manifatturiera dei condensatori di energia con i tassi di passaggio altipiani al 96%-98%. Sapevamo che la fattura dei rifiuti materiali annuali era inaccettabile. Dopo tre anni di ricerca e sviluppo focalizzata, abbiamo trasformato il nostro ecosistema di produzione. Oggi gestiamo una fabbrica intelligente in cui il 99,97% del nostrocondensatori di potenzasoddisfare le specifiche direttamente fuori dalla linea. Questa rivoluzione deriva da tre scoperte fondamentali che abbiamo progettato: il nostro sistema di controllo della tensione del film 0,3 Newton che elimina la variabilità dei materiali, il monitoraggio di impregnazione in tempo reale a 316 punti garantendo il 99,5% di saturazione e una rete di qualità a sensore 1428 che consente gli interventi di millisecondi. Questi sistemi hanno ridotto collettivamente il nostro tasso di rielaborazione dall'1,8%allo 0,03%, hanno ridotto i costi di produzione per unità del 21%e ora ci risparmiano 2,5 milioni all'anno in perdite di qualità.

Base di produzione intelligente completamente messa in produzione

Quando abbiamo lanciato il nostro hub di produzione intelligente, abbiamo reinventato ogni aspetto della fabbricazione dei condensatori di potenza. I nostri sistemi di avvolgimento automatizzati ora gestiscono film di polipropilene in condizioni di 25 ± 0,5 ° C con precisione, mentre i meccanismi servi mantengono la tensione entro 0,3 varianza di Newton. Questa stabilità ci consente di produrre 8.000 condensatori di potenza autorigeneranti quotidianamente con coerenza senza precedenti. Dodici robot logistici autonomi orchestrano il flusso di materiale, eliminando gli errori di manipolazione umana. Abbiamo convalidato il nostro rendimento di primo passaggio del 99,97% attraverso la certificazione IATF 16949 di livello automobilistico-una testimonianza dell'affidabilità batch-to-batch dei nostri condensatori di potenza.

Piano di miglioramento della precisione dell'attrezzatura

La linea di produzione è dotata di un sistema motorio lineare ad alta precisione per controllare l'errore tra gli strati di avvolgimento del nucleo del condensatore a non più di 3 micron. Il processo di impregnazione del vuoto adotta un processo di passaggio di 38 ore: lo stadio iniziale è di 60 gradi Celsius Environment e 70 kPa Degassing di pressione negativa per 4 ore, seguito da una penetrazione di pressione 0,3 MPa dell'agente impregnante. 316 i sensori di pressione monitorano lo stato di penetrazione in tempo reale per garantire che il tasso di impregnazione non sia inferiore al 99,5%. Attraverso questo miglioramento del processo, ilcondensatore di potenzaL'indice di aumento della temperatura è stato ridotto dalla media del settore di 18 gradi Celsius a 7 gradi Celsius.

Gestione dei dati a circuito chiuso per l'intero processo

Abbiamo intrecciato 1.428 sensori attraverso le nostre linee di produzione, creando un gemello digitale vivente del nostro processo di produzione. I micrometri laser prendono 500 letture di spessore al secondo durante l'avvolgimento, mentre i trasduttori di pressione aggiornano le condizioni della camera di vuoto ogni 10 millisecondi. La nostra AI centrale esegue la convalida a tre livelli: avvisi di innesco con deviazione dei parametri dello 0,5%, conflitti di dati tra processi incrociati e iniziando l'analisi delle cause di radice per anomalie batch. Quando la viscosità è aumentata del 5% in batch#CT -882, questo sistema ha rintracciato e conteneva il problema per una spedizione di materie prime entro 19 minuti, impedendo quelli che sarebbero stati perdite di $ 180.000.

Assicurazione totale del ciclo di vita del prodotto

Stabilire un sistema di difesa a tre strati che copre l'intero ciclo di vita del prodotto per garantire una qualità di produzione stabile dalla fonte. I test a livello molecolare vengono eseguiti su materie prime che entrano nel magazzino per garantire che l'uniformità del substrato di polipropilene non sia inferiore al 98% dello standard; Il sistema di pre-manutenzione delle apparecchiature di produzione monitora il valore di vibrazione dei cuscinetti chiave, riducendo i tempi di fermo del fallimento delle apparecchiature del 92%; 150.000 dispositivi in esecuzione sulla temperatura di rete di trasmissione e i dati delle condizioni di lavoro in tempo reale per creare uno spettro di carico completo del prodotto. I condensatori di potenza speciali dell'altopiano utilizzano materiali di resina epossidica modificati, il peso molecolare è controllato con precisione al valore standard di 2200 e vengono aggiunte particelle di silice con un diametro di 50 nanometri per migliorare l'adattabilità agli ambienti a bassa temperatura. Il processo di produzione implementa un preciso controllo ambientale: la fluttuazione dell'umidità del seminario è controllata nell'intervallo di plus o meno l'1%, il gradiente di temperatura della pipeline di consegna dell'agente di impregnazione viene mantenuto a 0,3 gradi Celsius/metro e il processo di cura adotta una curva di controllo della temperatura Celsius/minuto a tre gradi. Il prodotto finale ha superato il test limite di 40 gradi Celsius e l'angolo di perdita dielettrica è stato stabilizzato ad un livello elevato di 0,0004. Le 3.200 serie di attrezzature speciali altoparlanti che sono state consegnate hanno ottenuto un funzionamento a zero fallimenti.

Vantaggi economici della produzione intelligente

Il sistema di produzione intelligente raggiunge un'output efficiente attraverso un preciso modello di controllo dei costi. La costruzione di un'unica linea di produzione automatizzata costa $ 6 milioni e la capacità di produzione giornaliera dicondensatori di potenzaRaggiunge 8.000 unità. Il miglioramento della qualità crea tre vantaggi economici: il tasso di riparazione del prodotto è ridotto dall'1,8% allo 0,03%, ottenendo un risparmio annuale sui costi di qualità di $ 2,5 milioni; Il tasso di perdita logistica è azzerato, con conseguente riduzione dei costi di 21 yuan per unità; Le misure di ottimizzazione del consumo di energia generano un reddito aggiuntivo di 17 yuan per unità. Dopo un attento calcolo, il sistema di produzione intelligente aumenta l'utile netto di un singolo prodotto di $ 12 e il reddito netto annualizzato raggiunge $ 25 milioni. Il modello di rendimento degli investimenti verifica che il periodo di recupero dei costi di costruzione del progetto sia di 26 mesi. I dati operativi della fabbrica intelligente mostrano che la percentuale dei costi del lavoro è scesa dal 38%della produzione tradizionale all'11%e il consumo di energia per unità di produzione di prodotti è diminuito del 42%.

Evoluzione tecnologica e direzione di sviluppo

Il sistema di produzione di prossima generazione si concentra sulla promozione di tre innovazioni tecnologiche: la tecnologia di rilevamento quantistico migliora l'accuratezza del rilevamento dei difetti dei materiali a livello atomico; Gli algoritmi di auto-guarigione basati su 420.000 set di allenamento dei casi di guasto realizzano l'ottimizzazione automatica del processo; La piattaforma di produzione flessibile supporta la produzione mista di dodici tipi di specifiche. In questa fase, gli indicatori di base sono stati rigorosamente certificati dal sistema di laboratorio nazionale e i dati di verifica della velocità di passaggio vengono archiviati nel rapporto di certificazione del CNAS (n. L16328-2024). Il sistema gemello digitale in costruzione ha integrato il modello completo dei parametri delle attrezzature di produzione e prevede di realizzare la funzione di ottimizzazione automatica dei parametri di processo entro l'anno. Le specifiche tecniche dei prodotti per l'ambiente altopiano vengono aggiornate alla bozza dello standard del settore nazionale e l'obiettivo di velocità di risposta del sistema logistico intelligente è stato aumentato a dieci secondi. Il team tecnico continua a migliorare l'algoritmo di tracciabilità della qualità, con l'obiettivo di comprimere il tempo di posizione anormale a meno di cinque minuti.

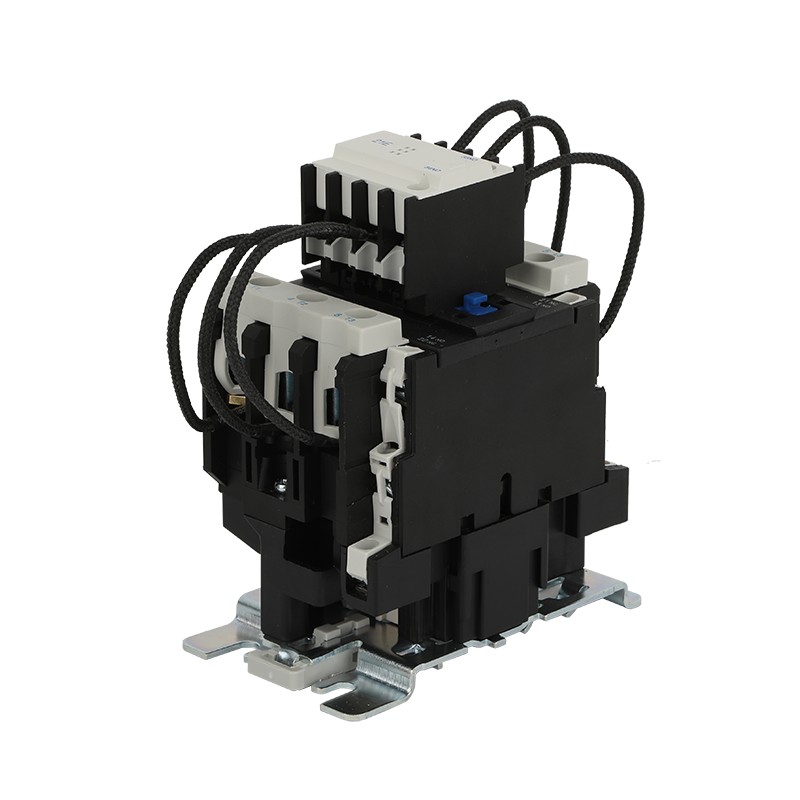

- Quali soluzioni speciali deve avere il sistema di circuiti magnetici del contattore serie CJ19 per far fronte alla maggiore forza elettromagnetica e allo stress termico generati da commutazioni frequenti?

- Perché la "capacità di carico di corrente" dei terminali dei condensatori è una specifica critica per l'affidabilità a lungo termine?

- Oltre alla garanzia del prodotto, cosa comporta una partnership di "supporto del ciclo di vita" con un produttore come Geyue Electric?

- Da uno a 1.000: in che modo il regolatore automatico del fattore di potenza JKW5C ha conquistato la fiducia dei clienti?

- La configurazione della capacità di compensazione dovrebbe essere maggiore anziché minore o dovrebbe essere calcolata con precisione? Quale strategia è migliore?

- Come migliorare l'affidabilità complessiva del sistema retributivo? La stabilità di GEYUE CJ19 è un collegamento cruciale.