Perché devono essere utilizzati mobili di condensatore di materiale speciali nelle aree antieplosioni delle imprese petrolchimiche?

L'ambiente di produzione delle industrie petrolchimiche contiene una grande quantità di gas e polvere infiammabili ed esplosivi, che pone richieste estremamente elevate sulla sicurezza delle apparecchiature elettriche reattive di compensazione reattiva a bassa tensione. Come esperto ben noto nel campo della compensazione reattiva di potenza, Geyue Electric attribuisce grande importanza al potenziamento delle apparecchiature di compensazione reattiva a bassa tensione in scenari petrolchimici estremi. Nel seguente testo, Geyue Electric approfondirà i requisiti tecnici speciali per i dispositivi di compensazione della potenza reattiva nelle aree a rischio di esplosione delle imprese petrolchimiche, spiegherà sistematicamente i potenziali rischi di ordinari gabinetti in ambienti infiammabili e descrive in dettaglio la selezione dei materiali, la progettazione di materiale e i meccanismi di protezione della sicurezza dei cabine di capitolo a prova di esplosione. Gli ingegneri elettrici della nostra azienda, confrontando gli standard di esplosione nazionale e internazionale e i casi di incidenti tipici, dimostreranno ulteriormente l'importanza insostituibile di speciali armadi di condensatori materiali nel garantire la produzione di sicurezza delle imprese petrolchimiche e forniranno una guida tecnica per la selezione di attrezzature per la compensazione della potenza reattiva nelle aree pericolose.

Analisi delle caratteristiche delle aree pericolose esplosive nelle imprese petrolchimiche

Nel processo di produzione petrolchimica, le aree circostanti delle attrezzature chiave come torri di distillazione, vasi di reazione e serbatoi di stoccaggio sono definite come aree pericolose di esplosione dall'International Electrotechnical Commission (IEC) Standard 60079. Queste aree sono state a lungo esposte a composti organici volatili come benzene e olefine. L'energia minima di accensione di queste sostanze è inferiore a 0,2 millijoule, che equivale a un millesimo dell'energia di scintilla in un normale gabinetto di condensatori. Pertanto, possiamo concludere che in condizioni operative normali, le scintille di traccia generate da scarico parziale del mezzo di condensatore sono sufficienti per accendere la miscela esplosiva circostante.

L'ambiente di produzione delle imprese petrolchimiche ha anche forti caratteristiche corrosive. I tassi di corrosione dei media di processo come idrogeno solforato e gas di cloro sui materiali metallici possono essere di 5-8 volte a quello degli ambienti industriali ordinari. Secondo un rapporto di analisi degli incidenti di una certa raffineria di petrolio, i tecnici della nostra azienda hanno scoperto che gli armadi convenzionali di condensatori in acciaio al carbonio, se utilizzati in un ambiente di gas acido per 18 mesi, lo spessore del mobile è diminuito del 40%e la resistenza strutturale è diminuita in modo significativo. In caso di faglia di arco interno, il gabinetto era estremamente incline a scoppio.

Il potenziale rischio di esplosione di ordinarioArmadi condensatori

Sul mercato, i tradizionali armadi di condensatori di compensazione reattiva non tengono conto dei requisiti a prova di esplosione nel loro design, presentando così molteplici pericoli per la sicurezza. Quando gli elementi del condensatore sono sottoposti a sovraccarico di sovratensione o armonica, l'olio isolante interno può sottoporsi a decomposizione termica e generare gas combustibile. Quando la pressione del gas supera il limite che il guscio può resistere, l'energia di rottura del guscio di alluminio convenzionale può raggiungere 200 millijoule, superando di gran lunga il limite superiore di 80 millijoule richiesti per gli ambienti di gas di classe II.

Durante il processo di commutazione dei condensatori, le scintille di arco generate dalla disconnessione del contatto del contattore hanno una temperatura superiore a 4000k. I dati di test mostrano che l'energia ARC dei contattori standard durante la scollezione di un circuito a 400 V è sufficiente per accendere tutti i tipi di gas esplosivi. Inoltre, i componenti elettronici come i controller del fattore di potenza possono avere superfici surriscaldate in condizioni di guasto e il livello di resistenza alla temperatura degli involucri di plastica ordinari non può soddisfare i requisiti a prova di esplosione delle apparecchiature con una temperatura superficiale del gruppo T4 non superiore a 135 ℃.

Caratteristiche tecniche di armadi a prova di esplosione

I mobili per condensatori materiali speciali che soddisfano gli standard a prova di esplosione devono adottare più progetti di sicurezza. La struttura del mobile è realizzata in leghe di rame o acciaio inossidabile con un contenuto di rame inferiore al 65%, che non solo garantisce la resistenza meccanica ma sopprime anche scintille di attrito. L'accuratezza della lavorazione della superficie dell'articolazione a prova di fiamma è controllata entro 0,05 mm per garantire che le fiamme di esplosione interna possano essere adeguatamente raffreddate quando si passa attraverso lo spazio della superficie del giunto.

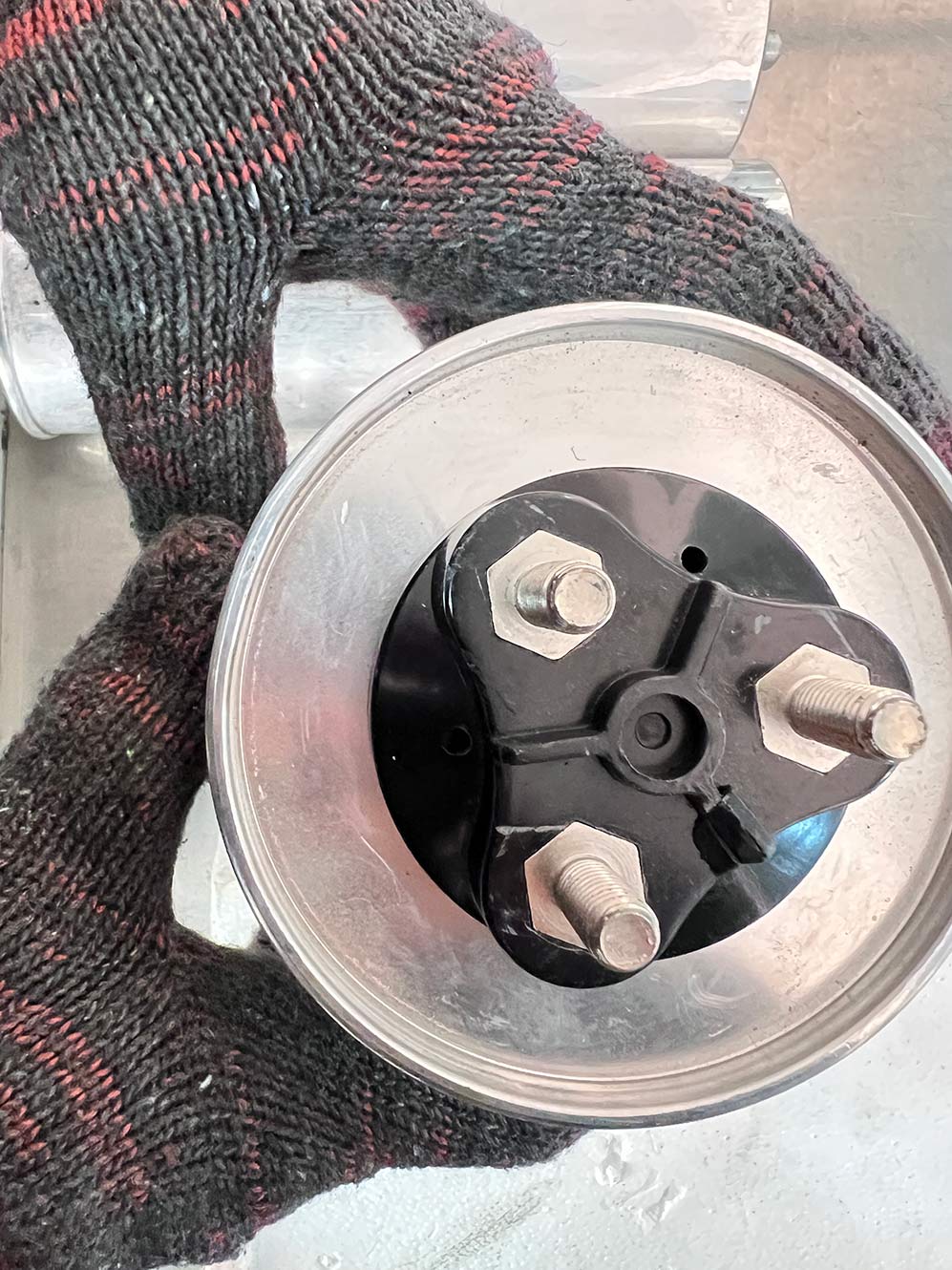

Le unità di condensatore della serie BSMJ e BSMJ (Y) prodotte dalla nostra azienda adottano una struttura a filma a pieno titolo. Il materiale dielettrico è un film in polipropilene retardante di fiamma e il tempo di auto-estinzione è inferiore a 10 secondi. Ogni fase del condensatore è dotata di un dispositivo di rilascio di pressione, che può rilasciare direttamente la pressione in caso di guasti interni per impedire la rottura della shell. Tutti i componenti conduttivi sono sottoposti a trattamento di passivazione e la resistenza superficiale è controllata al di sotto di 1 MΩ, prevenendo efficacemente l'accumulo di elettricità statica.

Selezione dei materiali chiave e requisiti di processo

I materiali principali del mobile condensatore a prova di esplosione devono passare una certificazione rigorosa. La piastra in acciaio a guscio deve soddisfare lo standard di acciaio inossidabile 022CR17NI12MO2 stipulato in GB/T 20878 e non dovrebbe mostrare ruggine anche dopo 480 ore di prova di spruzzo salino. I componenti di supporto isolante utilizzano granuli DMC con idrossido di alluminio aggiunto e la temperatura di accensione del filo caldo è superiore a 960 ℃.

Il sistema di tenuta è realizzato in materiale di fluorobber, che può resistere all'erosione di solventi a base di benzene per lungo tempo e il tasso di deformazione permanente durante la compressione è inferiore al 15%. I connettori terminali sono realizzati in materiale in rame placcato in argento e il tasso di variazione della resistenza di contatto rimane inferiore al 5% dopo 1000 inserzioni ed estrazioni. Tutti gli elementi di fissaggio esposti devono soddisfare i requisiti anti-loosing di ISO 4029 e l'attenuazione della coppia durante i test di vibrazione non supera il 10% del valore iniziale.

Integrazione del sistema e monitoraggio della sicurezza

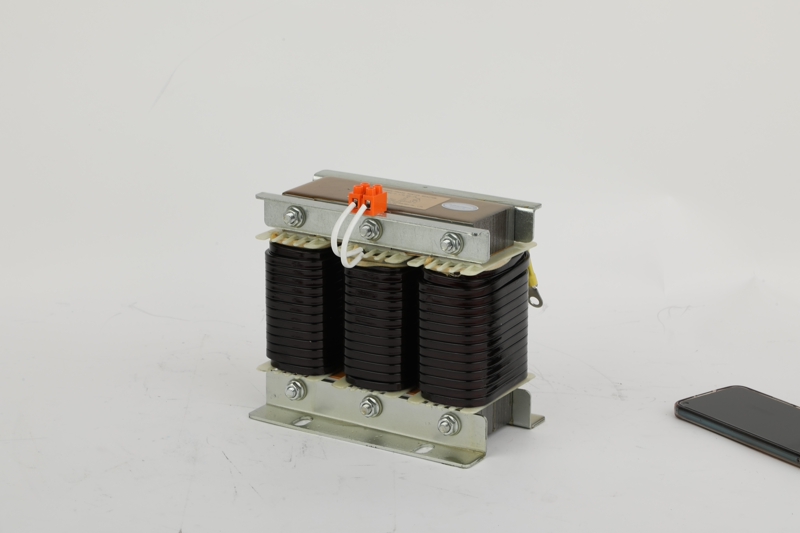

Un sistema di compensazione a prova di esplosione completo richiede l'integrazione di più protezioni. Il modulo di monitoraggio della temperatura raccoglie continuamente la temperatura del punto caldo del nucleo del condensatore. Quando supera 85 ℃, taglia automaticamente il ramo difettoso. Il sensore di idrogeno rileva continuamente la concentrazione di gas all'interno dell'armadio. Quando raggiunge il 20% del limite inferiore dell'esplosione, innesca un allarme. Il rilevatore delle onde di pressione può identificare l'aumento iniziale della pressione dell'arco interno all'interno dell'intervallo di millisecondi e lavorare in combinazione con l'interruttore di messa a terra rapida per ottenere l'isolamento del guasto entro 5 millisecondi.

Il controller a prova di esplosione adotta un progetto di circuito intrinsecamente sicuro, con la tensione di lavoro limitata a 24 VDC al di sotto e l'energia dei componenti di stoccaggio non superiore a 0,1 mj. L'unità di visualizzazione trasmette segnali attraverso fibre ottiche, eliminando completamente il rischio di scintille elettriche sul pannello di funzionamento. Il sistema trasmette i dati attraverso un modulo wireless certificato ATEX, evitando il danno alla struttura a prova di esplosione causata dal passaggio dei cavi.

Un confronto tra applicazioni ingegneristiche e incidenti

Un test comparativo condotto con un parco petrolchimico costiero che collabora con la nostra azienda ha rivelato che l'unità di alchilazione che utilizzava mobili di condensatore ordinario ha sperimentato due incidenti di flashing del gabinetto durante il suo periodo di funzionamento triennale. Al contrario, lo stesso tipo di unità equipaggiata con mobili di condensatore a prova di esplosione ha mantenuto un record a zero fault. L'analisi di imaging termico della nostra azienda ha mostrato che nelle stesse condizioni di carico, la temperatura di superficie massima dell'armadio a prova di esplosione era di 22 ° C inferiore a quella dell'armadio ordinario, controllando efficacemente il rischio di accensione del calore.

Nel nostro progetto di aggiornamento dell'unità di cracking etilene, l'armadio a prova di esplosione era dotato di un sistema di protezione della pressione positiva di azoto per mantenere la concentrazione interna dell'ossigeno al di sotto del 5%. Ciò ha eliminato efficacemente le condizioni per l'accensione dei materiali combustibili. Questa progettazione di protezione a più livelli ha ampliato l'area applicabile dell'apparecchiatura dalla zona 2 alla zona 1, migliorando significativamente l'affidabilità dell'intero sistema di compensazione reattiva di potenza a bassa tensione e del sistema di alimentazione.

Standard, norme e sistemi di certificazione

Il sistema standard a prova di esplosione internazionale classifica rigorosamente le attrezzature in aree pericolose. La certificazione IECEX richiede che gli armadietti dei condensatori a prova di esplosione passino 500 test di ciclismo a temperatura senza alcun deterioramento delle prestazioni del materiale. La direttiva UE ATEX 94/9/CE stabilisce che le attrezzature devono essere contrassegnate con identificatori a prova di esplosione completi come Ex DB IIB T4 GB, dove IIB indica l'idoneità per i gas etilene e T4 indica che la temperatura superficiale non supera 135 ℃.

Lo standard cinese GB 3836 ha aggiunto disposizioni specifiche per le apparecchiature reattive di compensazione dell'energia, che richiedono che gli armadietti dei condensatori a prova di esplosione debbano superare un test di accensione interno di guasto. Durante il test, il cabinet è riempito con la miscela di gas più infiammabile e viene creato un errore di rottura del condensatore artificiale per osservare se viene attivata un'esplosione esterna. Solo l'equipaggiamento che blocca completamente la diffusione dell'esplosione può ottenere un certificato a prova di esplosione.

Analisi costi-benefici e cicli di vita

Sebbene l'investimento iniziale di armadi per condensatori a prova di esplosione sia del 40% - 60% superiore a quello dei modelli ordinari, il vantaggio complessivo del costo del ciclo di vita è ovvio. Secondo un'analisi economica di una raffineria di petrolio da un milione di tonnellate, la perdita media annuale dovuta al fallimento delle attrezzature degli armadietti a prova di esplosione è solo del 7% di quella degli armadi ordinari e il costo di manutenzione è ridotto del 65%. Considerando le potenziali perdite di produzione di produzione causate da incidenti (oltre 2 milioni di yuan al giorno in media) e penalità di sicurezza (fino a 5 milioni di yuan per singolo incidente), possiamo dedurre accuratamente che i benefici economici effettivi della soluzione a prova di esplosione sono più significativi.

Possiamo trarre la conclusione che nelle aree anti-esplosione delle imprese petrolchimiche, devono essere utilizzati armadi per condensatori speciali. Ciò è determinato congiuntamente dalle caratteristiche di esplosione dei media pericolosi e dai rischi intrinseci delle apparecchiature elettriche. I gabinetti dei condensatori a prova di esplosione raggiungono il rischio più basso di incidenti di esplosione attraverso triple garanzie di innovazione materiale, ottimizzazione strutturale e monitoraggio intelligente. Geyue Electric, dal punto di vista di un fornitore di soluzioni di compensazione di potenza reattiva a bassa tensione, raccomanda sinceramente che tutte le imprese petrolchimiche implementano rigorosamente standard a prova di esplosione durante la selezione delle attrezzature e danno la priorità alla scelta dei produttori professionisti con qualifiche di certificazione complete per costruire un sistema di garanzia di risarcimento reattivo affidabile per la produzione. Se hai bisogno di una soluzione di compensazione di potenza reattiva personalizzata unica per scenari petrolchimici, consultare Geyue Electric per l'assistenza professionale pressoinfo@gyele.com.cn.

- Il condensatore shunt autoriparante del cilindro può diventare la scelta ideale per l'era delle reti intelligenti?

- Oltre al risparmio sui costi dell’elettricità, quale valore apporta alle imprese la compensazione della potenza reattiva a bassa tensione?

- In che modo la dipendenza dalla temperatura del valore di capacità di un condensatore influisce sul punto di sintonia di un circuito di filtro disaccordato?

- Esiste un modo non invasivo per monitorare lo stato interno dei condensatori di potenza, come la loro resistenza in serie equivalente (ESR)?

- Qual è il concetto di "Reactive Power Banking" o "Reactive Power Dispatch" in un contesto di Smart Grid?

- Quali sono i piani di riciclaggio e smaltimento dei condensatori shunt autoriparanti dopo la fine del loro ciclo di vita?